Firma Jiangsu Suli Machinery Co., Ltd. z sukcesem zrealizowała projekt linii powlekania komponentów akumulatorów dla fabryki Tesli w Berlinie, co stanowi kolejny przełom dla Suli w międzynarodowym sektorze urządzeń do powlekania pojazdów napędzanych nowymi źródłami energii. Projekt obejmował cały proces, od projektowania rozwiązania, przez produkcję sprzętu i logistykę, aż po instalację i uruchomienie na miejscu, co dowodzi potencjału technicznego i globalnych możliwości serwisowych Suli.

Podczas realizacji projektu firma Suli Machinery wprowadziła innowacyjny, inteligentny system planowania natrysku, dostosowany do rygorystycznych wymagań firmy Tesla w zakresie jakości i wydajności powlekania, umożliwiając płynną integrację zrobotyzowanego natrysku z ręcznym, precyzyjnym poprawkami. To znacznie poprawiło spójność powłoki i elastyczność produkcji. W połączeniu z wysokowydajnym systemem przenośników oraz precyzyjnymi urządzeniami do kontroli temperatury i wilgotności, linia zapewnia optymalną przyczepność powłoki i jakość powierzchni.

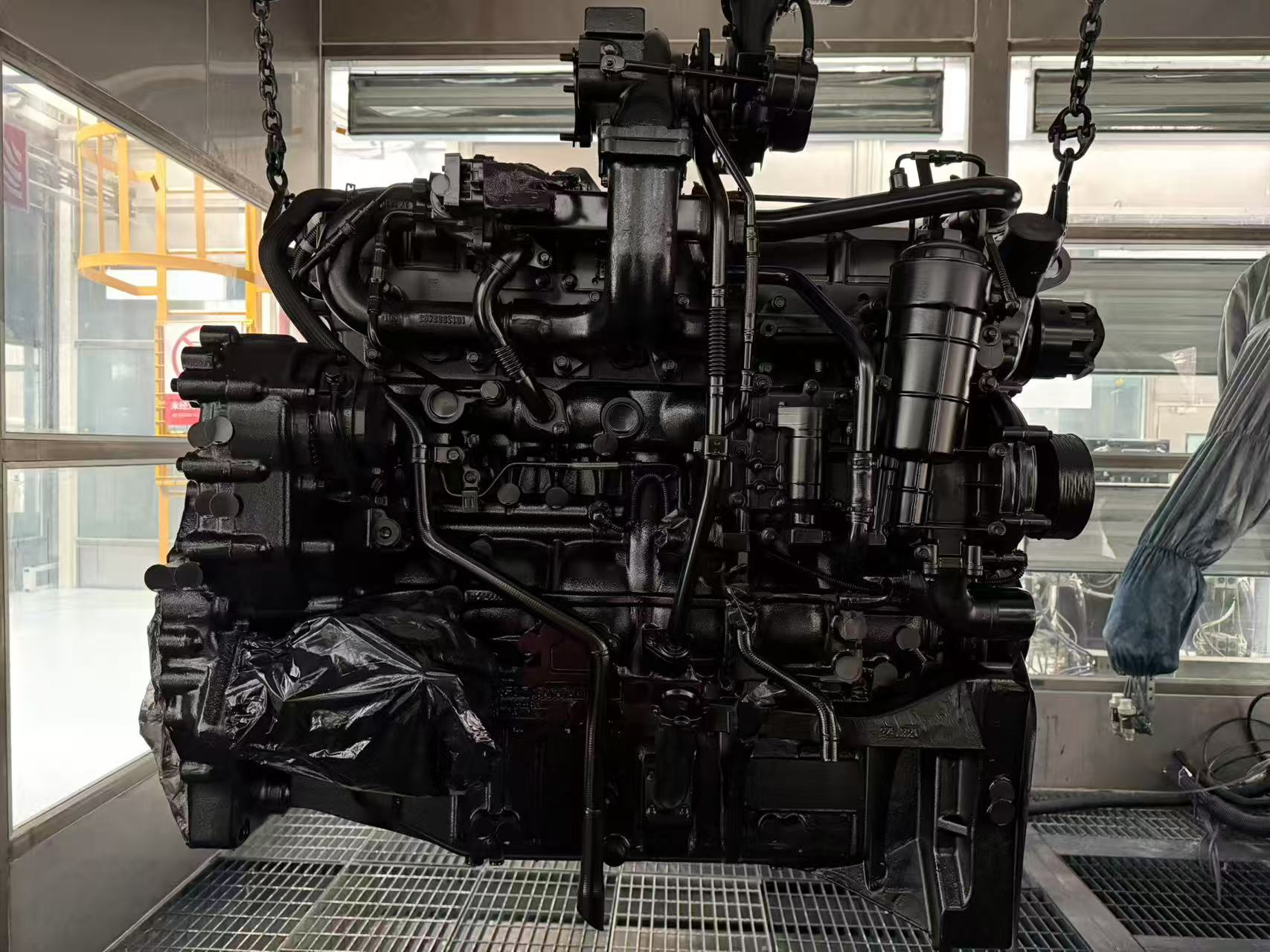

W projekcie wykorzystano zaawansowany, zautomatyzowany sprzęt do powlekania oraz rygorystyczną kontrolę procesu, aby uzyskać wydajne, stabilne i wysokiej jakości powłoki na komponentach akumulatorów. Projekt linii produkcyjnej w pełni uwzględniał rytm produkcji i wymagania jakościowe firmy Tesla, zapewniając sprawną koordynację i precyzję wykonania na każdym etapie. Jednocześnie opracowano niestandardowe rozwiązania powłokowe, dostosowane do unikalnych materiałów i charakterystyki procesowej komponentów akumulatorów, skutecznie poprawiając przyczepność powłoki i odporność na korozję, aby spełnić rygorystyczne standardy bezpieczeństwa i trwałości firmy Tesla.

Stawiając czoła złożonym wyzwaniom koordynacyjnym związanym z transgraniczną budową i uruchomieniem, Suli wysłał na miejsce doświadczony zespół inżynierów, którzy w pełni uczestniczyli w instalacji i debugowaniu procesów, ściśle współpracując z lokalnym zespołem technicznym Tesli w celu optymalizacji kluczowych parametrów i zapewnienia terminowej i sprawnej realizacji projektu. Szeroko stosowane były również systemy zdalnego monitorowania, gwarantujące informacje zwrotne w czasie rzeczywistym oraz możliwość regulacji stanu urządzeń i danych procesowych.

W zakresie ochrony środowiska, linia produkcyjna wykorzystuje zaawansowaną technologię oczyszczania spalin i energooszczędne rozwiązania, spełniając nie tylko rygorystyczne niemieckie i unijne normy środowiskowe, ale także skutecznie redukując zużycie energii i ryzyko emisji. Dzięki integracji z systemem SCADA, klient może realizować inteligentny monitoring całego procesu, zwiększając transparentność produkcji i efektywność zarządzania.

Od momentu uruchomienia, Tesla informuje, że linia produkcyjna znacząco poprawiła stabilność powłoki i spójność jakości komponentów akumulatorów, znacznie skróciła cykle produkcyjne i obniżyła koszty konserwacji. Jiangsu Suli Machinery będzie nadal podtrzymywać swoją filozofię „napędzania innowacjami, stawiania jakości na pierwszym miejscu, wiodącej obsługi”, pogłębiając współpracę z międzynarodowymi gigantami w dziedzinie pojazdów elektrycznych i promując ciągły postęp w dziedzinie ekologicznych, inteligentnych technologii produkcyjnych.

Czas publikacji: 14-08-2025